-

Вакуумные насосы

- Воздуходувки

- Компрессоры

- Испытательное оборудование

- Вакуумные печи

- Вакуумные камеры

- Вакуумметры

- Масс-спектрометры

- Вакуумные фильтры

- Вакуумная арматура

- Изостатические прессы

- Вакуумные мешки

- Сушильные шкафы

- Течеискатели

- Вакуумное масло

- Вакуумные датчики

-

Вакуумные насосы

-

Пластинчато-роторные вакуумные насосы

- Edwards

- KYKY

- Leybold

- Pfeiffer

- Ulvac

- Becker

- Shanghai EVP Vacuum Technology

- Elmo Rietschle

- Welch Vacuum Pumps and Systems

- Atlas Copco

- ТАКО Лайн

- Value

- Pneumofore

- Kodivac

- DVP Vacuum Technology

- ERSTEVAK Ltd.

- Tepro

- Agilent Technologies

- Busch

- Мегавакуум

- Baosivacuum

- Woosung Vacuum

- ADVAVAC

- Вакууммаш

- PVR

- Мегатехника

- General Europe Vacuum

- Vacuubrand

- Гидромех

- + Показать ещё

- Водокольцевые вакуумные насосы

- Турбомолекулярные вакуумные насосы

- Криогенные вакуумные насосы

- Диффузионные паромасляные (пароструйные) вакуумные насосы

- Мембранные (диафрагменные) вакуумные насосы

- Золотниковые вакуумные насосы

-

Пластинчато-роторные вакуумные насосы

-

Воздуходувки

-

Компрессоры

Что такое экструзия?

Экструзия - это метод изготовления предметов с определенной формой поперечного сечения путем продавливания материала через матрицу с определенной формой поперечного сечения.

Два основных преимущества перед другими методами производства - это возможность создания очень сложных поперечных сечений и возможность работы с хрупкими материалами, поскольку материал подвергается только сжимающему и сдвиговому напряжениям. Это также позволяет получить превосходную отделку поверхности и большой выбор форм в процессе проектирования.

Экструзия может быть:

-

непрерывной (теоретически можно изготовить материал неограниченной длины)

-

или полунепрерывной (изготовление множества деталей).

При экструзии используются с горячими или холодными материалами. К распространенным экструзионным материалам относятся металлы, полимеры, керамика, бетон, формованные пластмассы и пищевые продукты. Экструдированные продукты обычно называют экструдатами.

Виды экструзии

Существует три основных метода экструзии:

-

холодное формование,

-

теплое формование

-

и горячее формование.

Метод холодной экструзии использует только механические изменения обрабатываемого материала, медленно перемещая его под давлением и формируя продукт посредством матрицы

Теплая экструзия - это метод, при котором сухое сырье и вода смешиваются, и смесь закачивается в экструдер. В экструдере к смеси прикладываются механические и термические нагрузки. Готовый продукт характеризуется низкой плотностью, большим объемом, пластичностью и ячеистой структурой. В некоторых случаях готовый продукт подвергается сушке.

В процессе горячей экструзии процесс протекает на высокой скорости при температуре около 20°C. Структура материала изменяется различными способами. Тепло подается на продукт через нагревательные элементы, а также на внешнюю стенку экструдера. Содержание влаги в сырье колеблется между 10 и 20%. Процесс горячей экструзии стал популярным в последнее время.

Скачать подборку оборудования для экструзии

Области применения процесса экструзии

Экструзия, как и литье под давлением, является одним из наиболее распространенных методов производства пластмассовых изделий. Почти все основные полимеры могут быть экструдированы, включая термопласты, эластомеры и реактивные пластмассы.

-

В пищевой промышленности экструзия широко используется для производства макаронных изделий и лапши.

-

В переработке пластмасс экструзия используется для производства труб, пленок, оболочек кабелей, оптических компонентов, резиновых смесей, пластмасс и ферритовых изделий.

-

Эта технология также широко используется в производстве изоляционных материалов.

-

Материалы из экструдированного пенополистирола используются в качестве изоляции для железных дорог, фундаментов и бетона. Использование таких изоляционных материалов снижает вероятность изменения поверхности земли в результате замерзания.

Оборудования для процесса экструзии

Изделия формируются на экструзионных линия, которые обычно включают в себя несколько экструдеров и разнообразное вспомогательное оборудование.

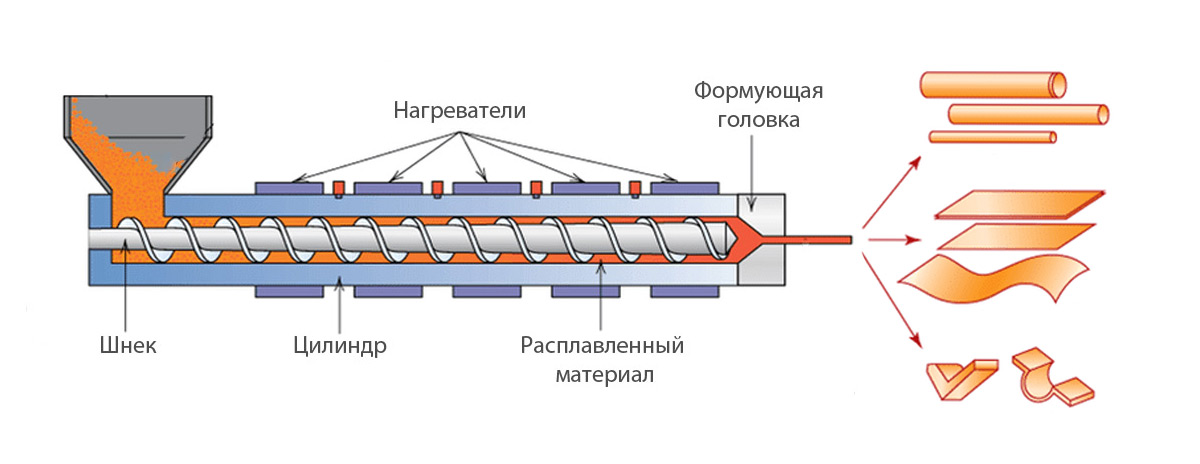

Основное оборудование, используемое для переработки пластмасс методом экструзии, включает одно- и двухшнековые экструдеры, поршневые экструдеры и дисковые экструдеры. Существуют также выдувные экструдеры, которые работают как часть одношнекового экструдера.

Основные параметры процесса экструзии

Основными параметрами процесса экструзии являются температура каждой зоны машины, уровень давления расплава, температура головной зоны и режим охлаждения экструдированного профиля.

Основными технологическими параметрами экструзионной машины являются характеристики шнека:

-

Длина

-

Диаметр

-

Отношение длины к диаметру шнека

-

Скорость вращения

-

Форма шнека

Основной характеристикой формовочного инструмента, включая головку и калибровочный узел, является коэффициент сопротивления течению расплава полимера. Суммой характеристик экструдера является КПД, который рассчитывается как отношение производительности к потребляемой мощности.

Роль вакуума в процессе экструзии

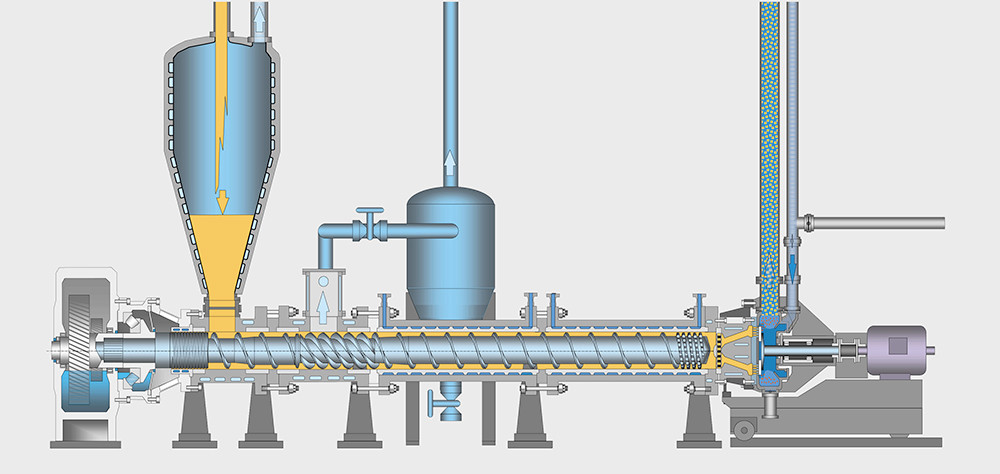

В настоящее время одной из проблем при переработке сырья в экструдерах является образование воздушных пузырьков из-за нежелательных примесей в сырье. Для устранения этой проблемы существуют дегазационные экструдеры (часто одношнековые) и дегазационные камеры (часто двухшнековые экструдеры).

Вакуумная дегазация - это процесс удаления застрявших частиц из расплавленного материала перед формованием в экструдере.

Функция дегазационного экструдера и дегазационной камеры заключается в отделении остатков мономера и растворителя от перерабатываемого материала путем выпаривания. Эти машины часто используются в производстве термопластов. Этот тип экструзии сконструирован таким образом, что материал, подлежащий дегазации, подается на приводную сторону шнека, а дегазированный материал перемещается к концу шнека. После подачи материала уровень давления снижается, и проводится дегазация под атмосферным давлением или вакуумом для достижения глубокого профиля шнека. Для повышения эффективности дегазации экструдер оснащается стволом и шнеком большего диаметра после зоны дегазации.

Целью процесса дегазации является получение полимеров с низким содержанием растворителей и мономеров для лучшего обеспечения качества производимого сырья.

Вакуумные насосы для экструзии

Вакуумная экструзия - это метод непрерывного удаления летучих материалов. В производстве обычно используются следующие насосы:

-

Вакуумные насосы кулачкового типа не требуют рабочей жидкости, такой как вода или масло. Это означает, что откачиваемый пар или газ не вступает в контакт с рабочей жидкостью, которая может смешиваться или реагировать с ним.

-

Винтовые вакуумные насосы не требуют рабочей жидкости для сжатия, что позволяет работать в абсолютно сухом режиме без использования воды, масла или других жидкостей. Привод вакуумного насоса с регулируемой скоростью и встроенный блок управления по требованию позволяют точно поддерживать и регулировать заданное значение вакуума в вакуумной камере даже при колебаниях температуры материала и окружающей среды. По сравнению с водокольцевыми вакуумными насосами это приводит к значительной экономии энергии.

-

Водокольцевые вакуумные насосы могут без проблем работать с небольшим количеством твердых частиц и обрабатывать большое количество пара. Из-за постоянных проблем с транспортировкой в экструдерах в большинстве систем на водокольцевых вакуумных насосах установлены входные фильтры или входные отбойники. Кроме того, эти фильтрующие элементы удаляют как можно больше твердых частиц до того, как технологический поток попадает в насос.